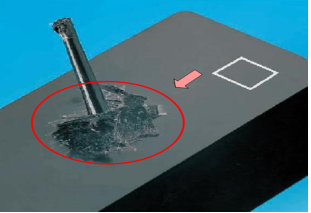

PC/ABS는 자동차 내장재의 주요 소재로전자 및 전기 쉘, 대체할 수 없는 장점이 있습니다.그러나 사출 성형 공정에서 부적절한 재료, 금형 설계 및 사출 성형 공정으로 인해 제품 표면이 벗겨질 수 있습니다.

일반적으로 용융물의 전단율이 50000보다 크면 PC/ABS 재료가 벗겨지기 쉽습니다.또한 사출 성형 부품의 박리에 영향을 미치는 다른 요인은 무엇입니까?

재료 계수

높은 전단력에서 유체 균열은 제품의 박리 현상을 유발합니다.다른 재료와 비교하여 PC/ABS의 2상 구조는 높은 전단 하에서 유체 균열 및 2상 분리가 더 잘 발생하여 박리 현상이 발생합니다.을 위한PC/ABS 소재, PC와 ABS의 두 구성 요소는 부분적으로 호환되므로 호환성을 향상시키기 위해 수정 프로세스에서 적절한 상용화제를 추가해야 합니다.물론 섞임으로 인한 벗겨짐 불량을 없애야 합니다.

금형 계수

금형 설계의 원칙은 전단을 최소화하는 방향을 따른다.일반적으로 표면이 조밀한 제품은 박리 현상(고속 충전 중 캐비티 및 캐비티 내벽에서 용융물의 마찰 및 전단으로 인해 발생)이 더 잘 발생합니다.t에서동시에 게이트 설계에서 게이트 크기가 너무 작으면 용융물이 게이트를 통과할 때 과도한 전단이 발생하여 제품 표면이 벗겨집니다.

공정 요인

주요 방향은 과도한 전단을 피하는 것입니다.제품 충진이 어려운 경우 고속, 고압으로 개선할 수 있습니다.그러나 고속 및 고압은 게이트에서 과도한 전단력으로 이어지고 용융물과 캐비티 내벽 사이의 전단력과 용융 코어와 스킨 사이의 전단력도 급격히 증가합니다.따라서 실제 사출 공정에서 고속 및 고압으로 인한 과도한 전단을 방지하기 위해 실제 충전 공정에서 유동 저항을 줄이기 위해 사출 온도/금형 온도를 높이고 재료 유동성을 개선하는 방법도 고려할 수 있습니다. .

게시 시간: Dec-02-2022