고무 주입구 근처의 공기 라인 또는 제트 라인의 경우사출 성형 부품생산 중 비교 및 개선을 위해 다음 분석을 참조할 수 있습니다.그중 사출속도를 줄이는 것이 사출라인과 에어라인의 문제를 개선하기 위한 일차적인 수단이고, 두 번째는 사출성형부의 고무주입구의 크기가 너무 작거나 얇은지 확인하는 것입니다.좋은 원료를 굽는 것은 생산을 보장하기 위한 기본 행위이며 잘 해야 합니다.

다양한 이유로 인해 접착제 주입구 에어 라인과 제트 라인의 모양에 약간의 차이가 있습니다.평상시 관찰에 더 많은 관심을 기울이면 문제 분석과 해결 속도를 높일 수 있습니다.

에 대한 원료인 경우PC제품이 완전히 구워졌거나 물 주입구에 공기 또는 싹 라인이 있는 경우 다음 요소를 고려해야 합니다.

1. 첫 번째 수준의 접착제 주입 속도가 너무 빠릅니다.이것이 물에 들어갈 때 에어 마크가 생기는 주된 이유입니다.용융 접착제가 캐비티에 들어가면 심각한 와류가 발생하여 에디 에어 마크가 발생합니다.따라서 이것은 션터가 속도를 줄이기 위해 가장 먼저 고려해야 할 사항입니다.

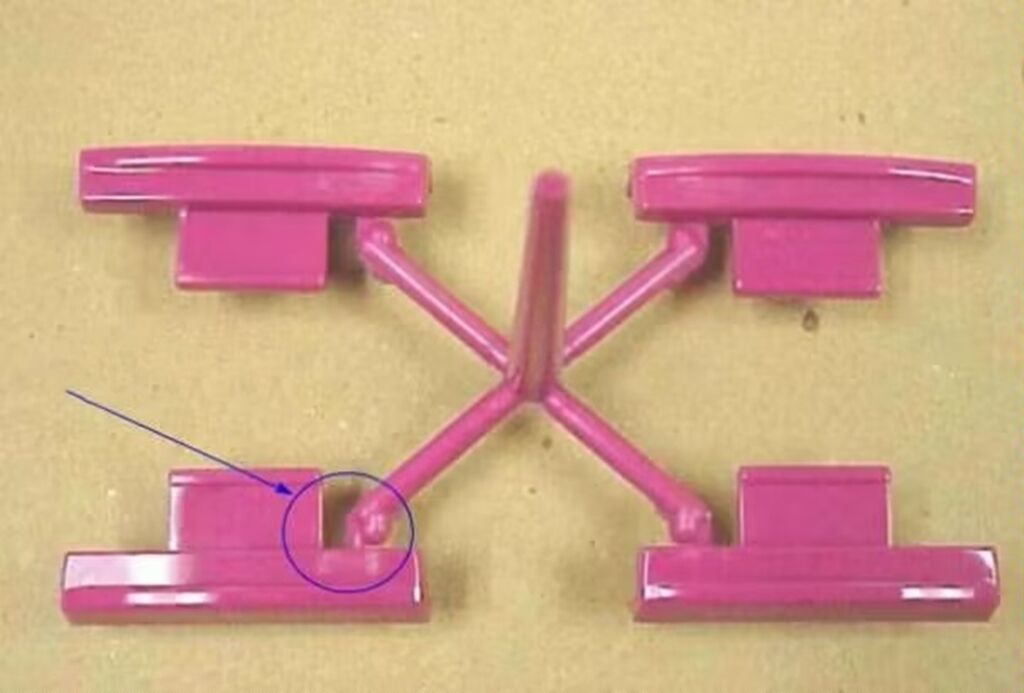

2. 고무 주입구가 너무 얇거나 너무 얇아서 공기 및 슛 자국을 일으키는 중요한 요소이기도합니다.접착제 주입구가 너무 작거나 너무 얇기 때문에 필연적으로 금형 캐비티에 들어가는 용융 접착제의 접착제 주입 속도가 너무 빨라 제트 라인과 공기 라인이 생겨 스네이크 라인의 원인이기도 합니다.따라서 속도를 더 낮은 수준으로 낮추어도 문제를 해결할 수 없다면 물 유입구가 너무 가늘거나 0.5mm 이하 등 너무 가늘지 않은지 고려할 필요가 있다.

3. 고무 입구에서 사출 성형 부품의 벽 두께가 두꺼울수록 4mm 이상과 같은 공기 주름이 생기기 쉽습니다.벽 두께가 두꺼울수록 용융 접착제가 물 주입구에 들어갈 때 와전류가 발생하기 쉬워져 공기 리플이 발생합니다.이 경우 물 주입구를 크게 하고 속도를 줄여서 에어 리플을 제거하기 어려운 경우가 있습니다.이때 고무주입구는 3mm 이하의 곳과 같이 벽두께가 얇은 곳으로 바꾸는 것이 좋다.

4. 표면이 밝을수록곰팡이공동, 즉 사출 성형 부품의 표면이 밝을수록 공기 주름이 생기기 쉽습니다.사출 성형 부품이 너무 밝으면 약간의 공기 라인이 드러납니다.

5. 용융 접착제 또는 금형의 온도가 너무 낮으면 사출 성형 부품에도 음소거 공기 라인과 함께 겔로 인한 사출 라인이 생깁니다.

6. 연소하기 쉬운 원료의 경우 용융 온도가 너무 높으면 분해 가스가 너무 많아 에어 리플이 발생합니다.

7. 접착제의 품질을 확인해야 합니다.PC 재료의 배압은 10bar~25bar로 설정해야 합니다.접착제 녹는 속도는 중간 속도로 설정해야 합니다.접착제 추출이 너무 길어서는 안됩니다.그렇지 않으면 건 배럴에 공기가 주입되면 제품에 스프레이가 생깁니다.접착제 추출 스트로크는 뒷면에 따라 설정해야 합니다.배압이 클수록 접착제 추출 스트로크가 길어지며 일반적으로 2mm ~ 10mm입니다.

8. 노즐의 온도가 너무 높거나 낮습니다.너무 높으면 노즐의 고무가 분해되어 공기 라인이 생성됩니다.너무 낮으면 주입이 원활하지 않아 제트 라인이 형성되거나 콜드 오프셋 인쇄가 발생합니다.

게시 시간: 2022년 10월 25일